Ultimaker 2

Il s'agit d'un ancien modèle mais qui me donne toujours, bientôt 10 ans après son acquisition, parfaitement satisfaction.

On trouvera ici une série de conseils et de solutions à des problèmes que j'ai rencontré.

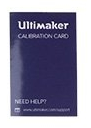

Calibration

La machine est fournie avec une petite carte en carton nécessaire à la calibration.

Cette carte s'abîme. Au bout de 10 ans je ne l'ai pas perdue, ce qui est assez miraculeux, mais elle tombe quasiment en poussière. De plus, j'ai toujours trouvé que cette méthode était assez aléatoire. Ne peut-on pas faire mieux?

Jeu de jauges d'épaisseur

Ce sont des lames de métal d'épaisseur très précise. Le but est, avant que la carte Ultimaker soit perdue ou détruite, de mesurer son épaisseur!

Et bien je l'ai fait et c'est 0.2 mm !

On refait la calibration avec cette jauge et résultat est beaucoup plus précis.

Avec un comparateur

Une méthode est disponible sur ce site de la communauté Ultimaker.

Je tenterais un jour de réaliser cela. Pour le moment j'ai écris une page sur exploitation d'un comparateur numérique.

Précision

Si la précision de l'imprimante est assez merveilleuse il y a une chose qui pose un problème c'est le comportement des "torons" issue de la buse une fois refroidie. Il doit y avoir des méthodes de calcul en prenant en compte la dilatation rétractation des matériaux (PLA, ABS, CPE,...) et de combien on écrase le toron. Je suis infichus de résoudre cette équation. A priori ca doit être difficile car cura ne sait pas bien faire.

En revanche tous ceux qui ont utilisé une Ultimaker savent que, si on fait un orifice dans une pièce, ce que l'on demande à l'imprimante n'est pas ce qui vas réellement obtenir.

J'ai essayé de procéder par l'expérience.

Méthode 1

Avec FreeCAD j'ai conçu une pièce simple comportant:

- Des alésages circulaires de 10 à 11mm par pas de 0.1 mm

- Des cylindres toujours de 10 à 11mm par pas de 0.1 mm

On a donc 11 alésages et 11 extrusions.

J'ai réalisé l'impression de cette pièce en ABS Rouge vendu par Ultimaker.

Si on les mesure avec un pied à coulisse :

| Théorique | Alésage | Extrusion |

|---|---|---|

| 10.00 | 9.8 | 9.97 |

| 10.10 | 9.82 | 10.07 |

| 10.20 | 9.9 | 10.19 |

| 10.30 | 9.95 | 10.26 |

| 10.40 | 10.17 | 10.42 |

| 10.50 | 10.2 | 10.49 |

| 10.60 | 10.4 | 10.60 |

| 10.70 | 10.43 | 10.69 |

| 10.80 | 10.56 | 10.80 |

| 10.90 | 10.67 | 10.89 |

| 11.00 | 10.78 | 10.97 |

Si on fait le graphique :

On représente en abscisse la taille théorique et en ordonnée les mesures d'alésages et des extrusions.

On voit deux choses assez positives.

- On a bien une réponse linéaire R²>0.98 dans tous les cas. (mieux dans le cas des extrusions, les formes positives)

- Le coef a (de y=ax+b) est quasiment de 1. On a une proportionnalité unitaire. Donc c'est la constante b qui parait être la composante dominante.

Ici on représente l'erreur en fonction du diamètre.

La mesure d'une dimension extérieure est probablement plus précise que celle de la forme "en creux" ce qui explique la dispersion plus grande pour cette dernière.

Donc, pour de l'ABS, il faut considérer que mon Ultimaker 2 extended + :

- Fait des cylindres en moyenne 0.02 mm (20 µm) plus petit que demandé. On est très précis il n'est pas nécessaire de corriger.

- Fait des trous en moyenne de 0.26 mm plus grands que demandé. Pour des trous de quelques milimètres il faudra le prendre en compte.

Conclusion

Pour de l'ABS Ultimaker (je ferais l'expériance pour le PLE, le CPE... plus tard) on doit donc:

- Retirer 0.02 mm au dimensions des extrusions.

- Ajouter 0.26 mm aux percages

Méthode 2

J'ai imprimé des cadres et des cubes en CPE.

Et j'ai essayé quels cubes passent dans quels cadres. J'ai choisit ceux qui étaient ajustés "sérré"

| Cubes | |||

|---|---|---|---|

| Cadre | Serré | Ajusté | libre |

| 10.0 | 9.8 | 9.7 | 9.6 |

| 10.1 | 9.9 | 9.8 | 9.7 |

| 10.2 | 10 | 9.9 | 9.8 |

| 10.3 | 10 | 9.9 | |

| 10.4 | 10 | ||

En gros:

- Pour avoir un ajustement serré (ça s'enfonce avec difficulté et ça bouge plus) il faut demander un trou de 10 x10mm et une partie mâle de 9.8 x 9.8mm.

- Pour avoir un ajustement libre (ca coulisse avec le moins de jeux possible) il faudra faire un "coulisseau" de 9.6 x 9.6mm.

Attention ce ne sont pas les mesures faites sur les pièces mais ce que j'ai demandé a l'imprimante (en fait a Freecad et a cura).

On ne tombe pas loin des résultats obtenus avec la méthode 1.

Dans les deux cas j'ai essayé avec des dimensions de l'ordre de 10mm il faudrait approfondir pour valider dans d'autres ordres de grandeurs. Est-ce que ca reste de l'ordre de 0.3mm ou est ce que c'est proportionnel à la taille?